Tous les témoignages de clients

Améliorer la transparence et la connectivité dans la fabrication aérospatiale

Pilate offre certains des «les avions les plus cool de la planète" utilisé pour la simulation de pilotage, la formation militaire et les voyages commerciaux dans le créneau du décollage et de l'atterrissage courts (STOL). L'entreprise a 85 ans d'histoire, et ses avions et ses aspirations sont continuellement tournés vers l'avenir, l'innovation et la durabilité étant au premier plan.

Cette focalisation sur l'innovation imprègne le paysage informatique de Pilatus, où le besoin pressant d'une solution de bon de travail numérique en 2020 a conduit à explorer et à adopter la Mendix plate-forme de développement d'applications low-code. Aujourd'hui, Pilatus compte 7 Mendix applications en production et 20 autres en cours de développement qui contribuent à la transformation des processus en atelier.

Logiciels hérités dans la fabrication moderne

Pilatus est connu pour fournir des avions de pointe et modernes, mais son environnement informatique se compose de systèmes et de processus de contournement vieux de plusieurs décennies. « Lorsque nous regardons notre croissance paysage hérité « Nous avons beaucoup de solutions SAP personnalisées et de processus oraux qui ne sont pas documentés », a déclaré Luca De Simoni, Product Owner pour les opérations et la maintenance numériques.

L'héritage paysager de Pilatus a également conduit à la création de Solutions informatiques fantômes Au fil des ans, « vous trouverez de nombreux styles différents de développement de solutions au sein de l'entreprise. Excel est souvent utilisé à mauvais escient de cette façon. L'ensemble de notre intranet existant est basé sur PHP. Nous avons de nombreuses applications .NET, beaucoup de codage SAP ABAP et de nombreux autres logiciels personnalisés, vous trouverez donc de nombreuses solutions non standard », a déclaré De Simoni.

Leur paysage comprend une présence importante de Teamcenter et une mise à niveau de SAP S/4HANA à l'horizon. Cette complexité présente un besoin de standardisation ; cependant, Pilatus processus commerciaux uniques et les exigences personnalisées rendent souvent nécessaire l’adoption de produits commerciaux prêts à l’emploi (COTS) des solutions difficiles.

« Nous souhaitions mettre en place une vision à 360 degrés de la chaîne de production, afin que chaque pièce soit traçable de sa conception à sa fin de vie. En atelier, cela implique une dématérialisation complète ; c’était donc l’un des principaux objectifs que nous devions atteindre », a-t-il poursuivi.

En 2020, ces défis ont atteint leur paroxysme lorsque Pilatus a dû fournir une solution de commande de travail numérique dans un délai très court. Finalement, Pilatus a décidé de Mendix pour fournir leur preuve de concept en raison de la flexibilité de la plateforme, compte tenu des nombreuses exigences inconnues, de la rapidité de livraison et de l'efficacité des ressources. De Simoni reconnaît que les licences de plateforme coûtent de l'argent, mais le coût de développement était « nettement inférieur à l'achat d'un produit ou d'un MES complet avec de lourds efforts de personnalisation ».

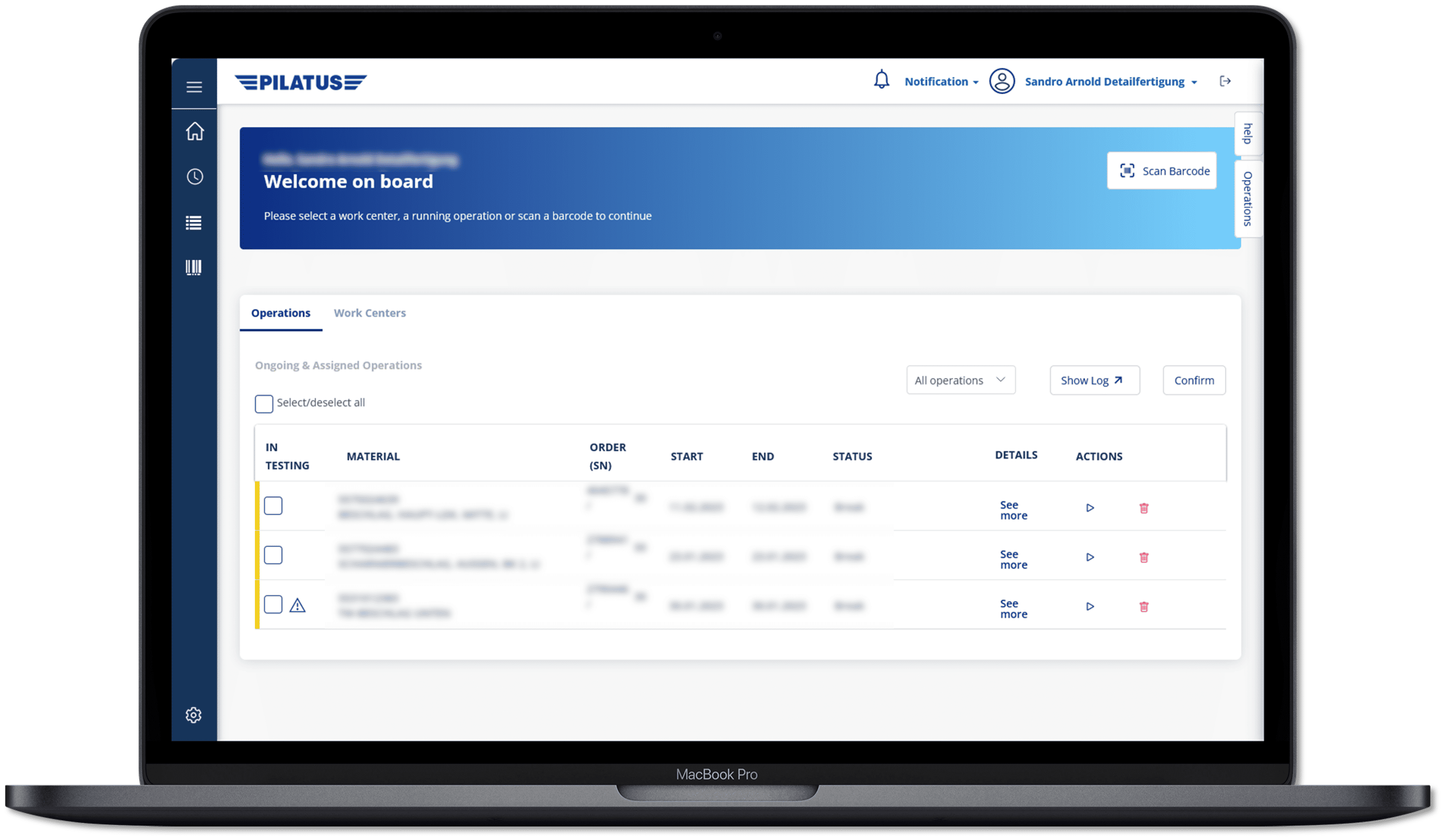

La preuve de concept du bon de travail numérique (DWO) a été livrée avec Mendix en seulement 14 semaines et a été répété au cours des deux dernières années, devenant un système critique dans la chaîne de production de Pilatus.

La preuve de concept a posé une base précieuse pour Pilatus, suscitant des idées inattendues. « Nous avions établi des choses comme la connexion à SAP et Teamcenter et nous avons réalisé qu'il y avait des opportunités pour tirer davantage parti de notre investissement dans la plateforme. C'est ainsi que nous avons trouvé de nouveaux cas d'utilisation et commencé à établir un low-code et Mendix « stratégie », a-t-il ajouté.

Production transparente et connectée

Un an après l'adoption Mendix, De Simoni et l'équipe ont revu la structure et la stratégie de l'équipe en fonction de ce qu'ils avaient appris. Il a indiqué que l'établissement de la vision, de la stratégie et du positionnement de Mendix l’adoption précoce est essentielle pour Mise à l'échelle d'une pratique low-codeEn juin 2021, Pilatus a également fait appel au soutien de partenaires experts pour accélérer encore son apprentissage et sa mise en œuvre.

L'équipe Pilatus indique désormais trois mois comme délai moyen de mise sur le marché des nouveaux produits. Mendix- des solutions intégrées. Une partie de la vitesse qu'ils ont débloquée est due à l'exploitation de Mendix Marketplace ainsi que de créer leur propre composants réutilisables.

L'un des partenaires experts qui accompagne l'équipe Pilatus est Georg Holz, un Mendix développeur avec plus de 13 ans d'expérience en matière de plateforme, qui a contribué de manière significative à l'amélioration de DWO au cours des deux dernières années.

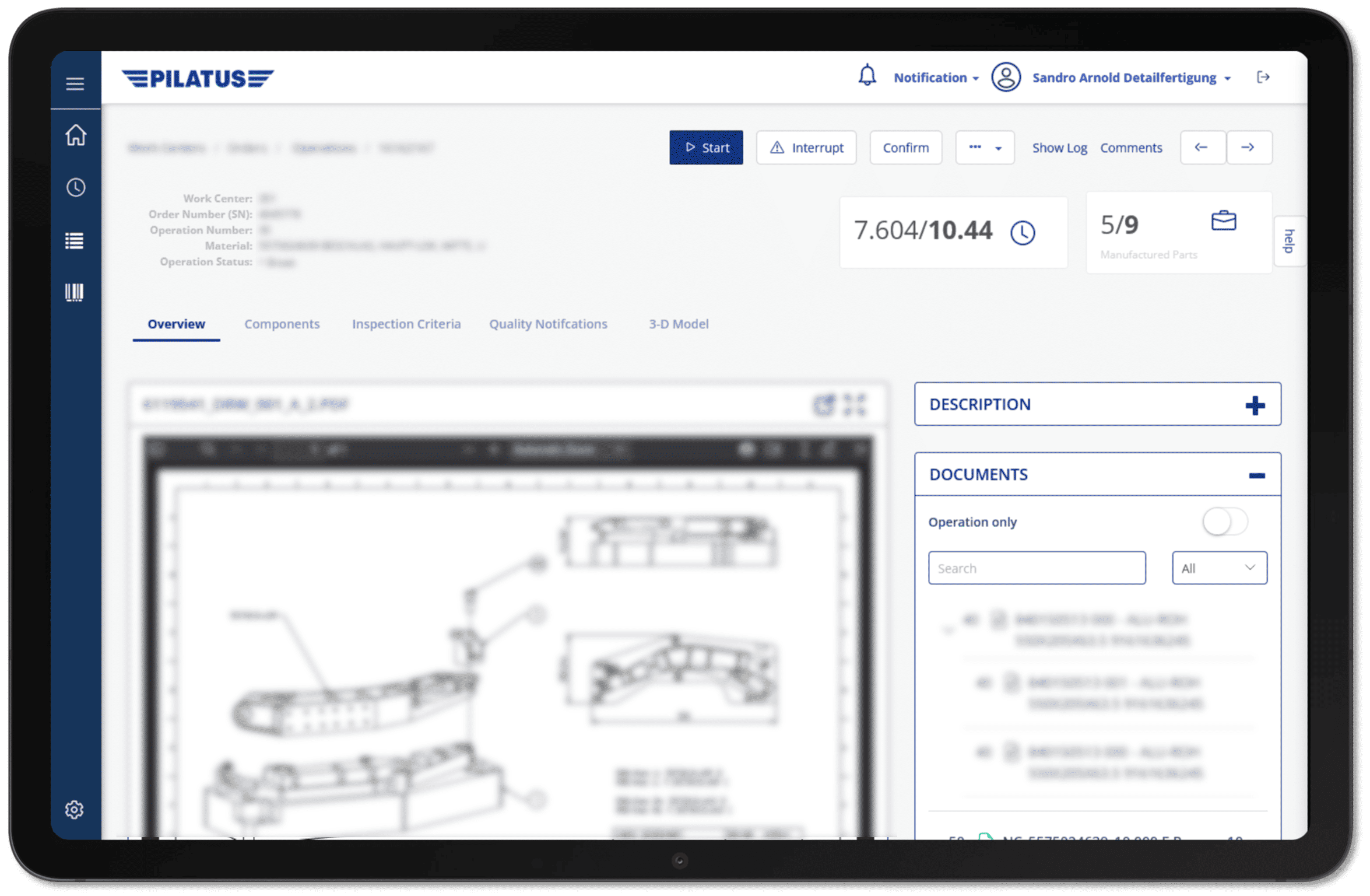

« L’objectif est de faire apparaître tout ce qui doit être construit selon SAP, ainsi que les dessins, la documentation, les modèles 3D et les étapes à suivre correspondants », a déclaré Holz. « Au fur et à mesure que les tâches et les commandes sont terminées dans l’application, elles sont reflétées dans le système central et mises à jour dans SAP en conséquence. en temps réel afin que Pilatus puisse facilement voir la progression d'un avion particulier et à quelle distance il se trouve de la livraison.

Une amélioration récente permet aux employés d'enregistrer leur temps dans l'application. Auparavant, les employés de l'atelier devaient se rendre sur un ordinateur central et enregistrer leur temps en une seule fois. Désormais, ils peuvent ouvrir l'application sur leur tablette et effectuer le suivi en temps réel.

« Pilatus peut désormais suivre l’évolution des commandes, ce qui était auparavant assez difficile lorsque tout se faisait verbalement ou sur papier. Cela permet à l’atelier de répondre à des normes plus élevées en matière de qualité et d’efficacité des processus », a déclaré Holz.

« Un autre contrôle de qualité que nous avons mis en place est qu’il faut toujours qu’une deuxième personne approuve le travail assigné, ce qui auparavant se faisait sur papier. Le fait de pouvoir attribuer le travail à l’employé suivant par voie numérique permet de faire avancer les tâches beaucoup plus rapidement et améliore l'efficacité," il ajouta.

Atteindre de nouveaux sommets avec le Low-Code

Mendix s'est taillé une place au sein de la pile technologique Pilatus pour permettre une plus grande innovation et contribuer à une fabrication connectée processus – et cela a déjà suscité de nouvelles idées. Une nouvelle initiative pour l'équipe Pilatus grâce au développement Mendix is Exploiter les données IoT pour suivre l'état des pièces et des machines dans la ligne de production.

« C'est devenu une tendance pour nous qu'à chaque Mendix « Lorsque nous lançons un projet, nous sommes toujours les premiers à essayer quelque chose. Nous finissons par discuter avec d’autres équipes et même lorsque nous avons des exigences qu’elles ne peuvent pas encore satisfaire, par exemple exposer un certain ensemble de données, cela les incite à donner la priorité au travail sur des choses nouvelles et bénéfiques », a déclaré Holz. « Dans ce cas, il s’agissait d’obtenir les données IoT. Nous avions déjà le MVP disponible et une fois que nous avons reçu ces données, nous avons publié une autre version, et l’entreprise en était très satisfaite. »

L’équipe Pilatus a de grands espoirs pour l’avenir de son programme low-code.

« Nous avons une stratégie et nous voyons d’où viennent les bénéfices. Mendix« Actuellement, nous sommes dans l’atelier et nous avons beaucoup de potentiel », a déclaré De Simoni. « Nous voulons contribuer à l’« usine numérique » ou à l’« usine intelligente » et accroître la transparence tout au long du processus de production. »