航空宇宙製造における透明性と接続性の向上

ピラトゥス 「地球上で最もクールな飛行機” は、パイロットシミュレーション、軍事訓練、短距離離着陸 (STOL) のニッチな商業旅行に使用されています。同社は 85 年の歴史を持ち、その航空機と目標は常に革新と持続可能性を最優先に考え続けています。

このイノベーションへの重点はピラタスのIT環境にも浸透しており、2020年にデジタル作業指示ソリューションの緊急のニーズが高まり、 Mendix ローコードアプリケーション開発プラットフォーム。現在、ピラタスは7つの Mendix 生産段階にあるアプリケーションが 20 個あり、さらに現場のプロセス変革に貢献するパイプラインが XNUMX 個あります。

現代の製造業におけるレガシーソフトウェア

ピラタスは最先端の最新鋭の航空機を提供することで知られていますが、同社のIT環境は数十年前のシステムと回避策のプロセスで構成されています。「当社の成長を見てみると、 レガシーランドスケープ 「当社には、文書化されていないカスタム SAP ソリューションや口頭のプロセスが多数あります」と、デジタル運用および保守担当プロダクト オーナーの Luca De Simoni 氏は述べています。

ピラトゥスの遺産の景観は、 シャドーITソリューション 長年にわたり、さまざまなソリューション開発スタイルが社内に存在しています。Excel は、このような形でよく誤用されています。当社のレガシー イントラネットはすべて PHP に基づいています。.NET アプリケーション、SAP ABAP コーディング、その他のカスタム ソフトウェアも多数使用しているため、非標準のソリューションも多数存在します」と De Simoni 氏は語ります。

彼らの環境には、大規模なTeamcenterの存在と、SAP S/4HANAのアップグレードが近づいていることが含まれています。この複雑さにより標準化の必要性が生じますが、ピラタスの 独自のビジネスプロセス そしてカスタム要件により、市販の既製品(COTS) ソリューションは困難です。

「部品チェーンを360度ビューで可視化し、設計から使用済みに至るまですべての部品を追跡可能にしたいと考えていました。製造現場においては、これは完全なペーパーレス化を意味し、私たちが実現する必要があった主要な目標の一つでした」と彼は続けた。

2020年、ピラタスは短期間でデジタル作業指示ソリューションを提供する必要に迫られ、これらの課題が表面化しました。最終的にピラタスは、 Mendix 未知の要件が多く、配信速度やリソース効率も高かったため、プラットフォームの柔軟性により概念実証を行うことができました。De Simoni 氏は、プラットフォームのライセンスには費用がかかることを認めていますが、開発コストは「カスタマイズに多大な労力を費やした製品や本格的な MES を購入するよりも大幅に低かった」と述べています。

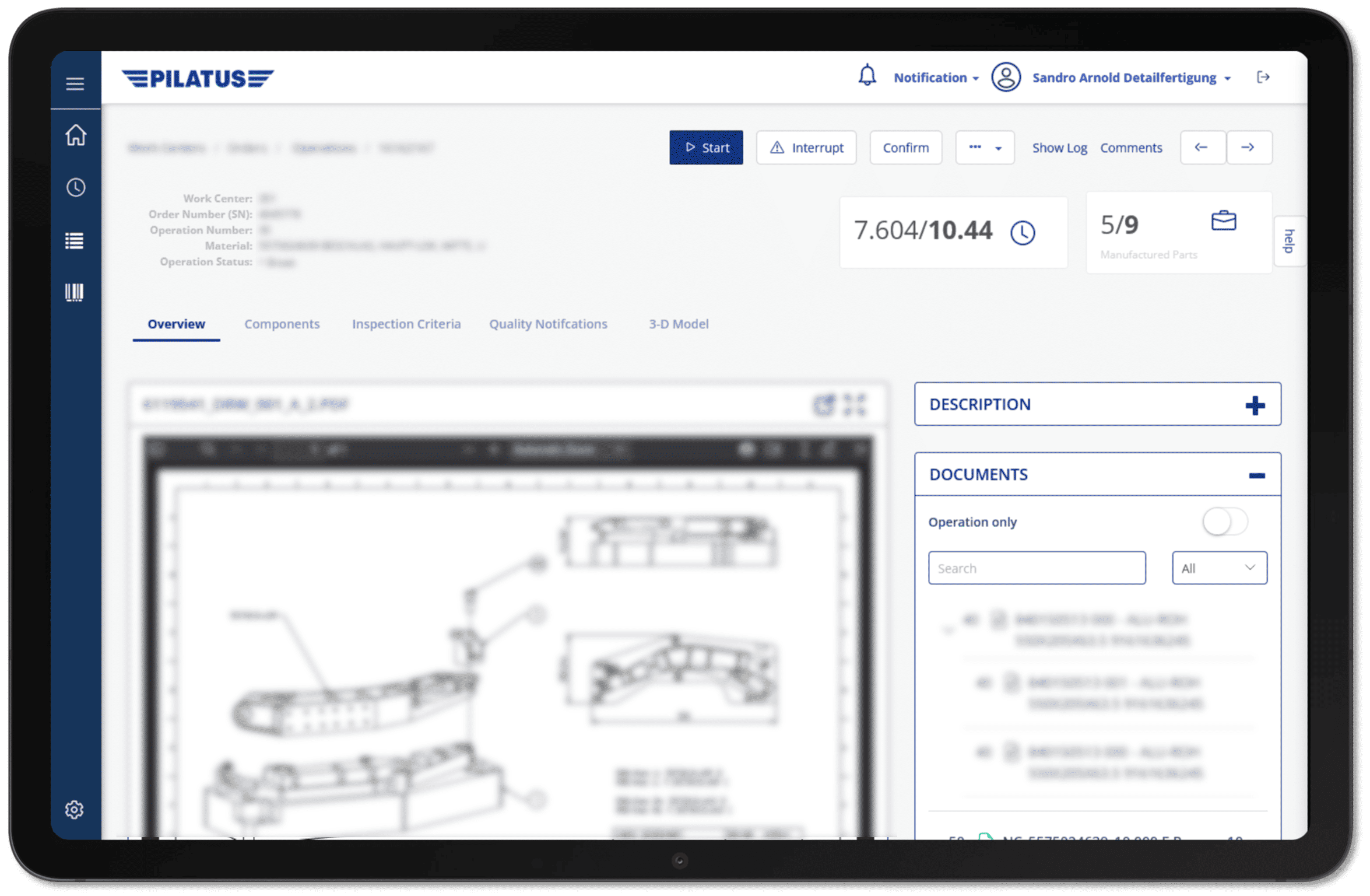

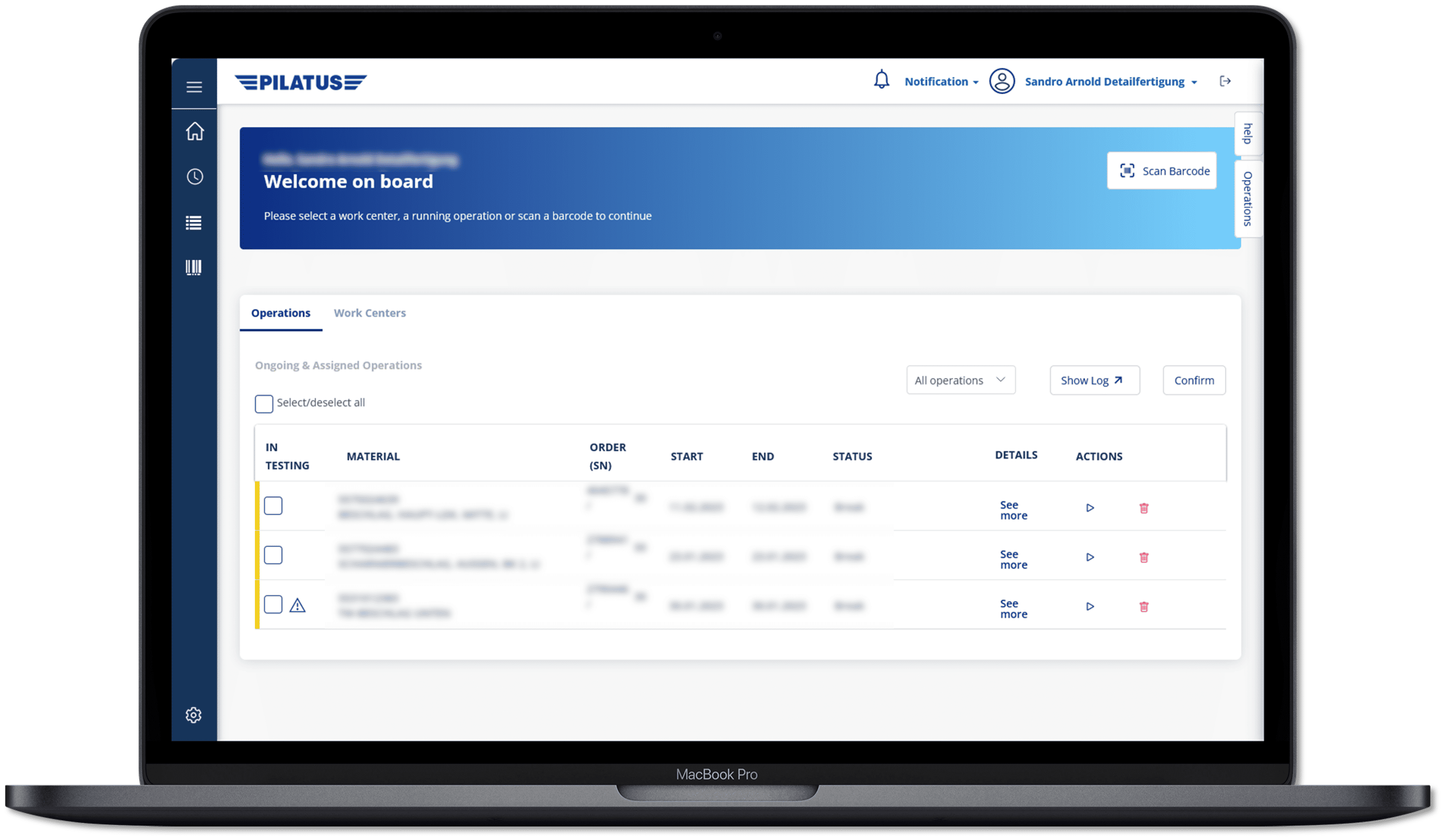

デジタル作業指示書(DWO)の概念実証は、 Mendix わずか 14 週間で完成し、過去 XNUMX 年間にわたって改良が繰り返され、ピラタスの生産ラインの重要なシステムになりました。

この概念実証はピラタスにとって貴重な基盤となり、予想外のアイデアを刺激した。「私たちは、 SAP および Teamcenter そして、プラットフォームへの投資をさらに活用できる機会があることに気付きました。こうして、私たちは新しいユースケースを見つけ、ローコードで Mendix 「戦略だ」と彼は付け加えた。

透明で連携した生産

養子縁組から1年後 Mendixデ・シモーニとチームは、学んだことに基づいてチーム構造と戦略を再検討しました。彼は、 Mendix 早期導入が重要 ローコードプラクティスの拡張2021 年 XNUMX 月、ピラタスは学習と提供をさらに加速するために、専門パートナーのサポートも得ました。

ピラタスチームは現在、新製品の市場投入までの平均時間を3か月としている。 Mendix構築されたソリューション。彼らが実現したスピードの一部は、 Mendix マーケットプレイス 独自の 再利用可能なコンポーネント.

ピラタスチームをサポートする専門家のパートナーの1人は、 Mendix 13 年以上のプラットフォーム経験を持つ開発者であり、過去 XNUMX 年間にわたり DWO の強化に大きく貢献してきました。

「目標は、SAPに従って構築する必要があるすべてのものを、対応する図面、ドキュメント、3Dモデル、および実行する必要がある手順とともに明らかにすることです」とホルツ氏は言います。「アプリケーションでタスクと注文が完了すると、それらはコアシステムに反映され、SAPで更新されます。 リアルタイムで、ピラタスは特定の航空機の進捗状況と納品までの残り時間を簡単に確認できます。」

最近の機能強化により、従業員はアプリケーションで勤務時間を記録できるようになりました。これまでは、現場の従業員は中央のコンピュータにアクセスして、勤務時間を一度に記録する必要がありました。今では、タブレットでアプリケーションを開いて、リアルタイムで追跡できます。

「ピラタス社では、注文の進捗状況を確認できるようになりました。これは、これまですべてが口頭または紙で行われていたときには、非常に困難でした。これにより、現場では、品質とプロセス効率のより高い基準を満たすことができます」とホルツ氏は述べました。

「私たちが組み込んだもう一つの品質チェックは、割り当てられた作業を承認する2人目の人が常に必要であるということです。これは以前は紙で行われていました。デジタルで次の従業員に作業を割り当てることができるため、タスクをはるかに迅速に進めることができます。 効率性が向上し、" 彼が追加した。

ローコードで新たな高みへ

Mendix ピラタスのテクノロジースタック内で、より大きなイノベーションを可能にし、より コネクテッド製造 プロセス – そしてすでに新しいアイデアが生まれています。ピラタスチームにとって、開発の結果としての新たな試みがまた一つ Mendix is IoTデータの活用 生産ラインの部品や機械の状態を追跡します。

「私たちにとっては、 Mendix 「プロジェクトを開始すると、私たちは常に最初に何かを試します。最終的には他のチームと話し合い、特定のデータセットを公開するなど、彼らがまだ満たすことができない要件がある場合でも、それが新しい有益なことに優先的に取り組むきっかけになります」とホルツ氏は言います。「今回の場合は、IoT データの取得でした。MVP はすでに利用可能でしたが、そのデータを受け取った後、別のバージョンを公開しました。ビジネス部門はそれに非常に満足していました。」

Pilatus チームは、ローコード プログラムの今後の進展に大きな期待を寄せています。

「私たちは戦略を持っており、利益がどこから生まれるかを見ています Mendix「現在、私たちは現場にいますが、大きな可能性を秘めています」とデ・シモーニ氏は語ります。「私たちは『デジタル工場』や『スマート工場』に貢献し、生産プロセスの透明性を高めたいと考えています。」